在中国,输送带的生产设备是依据炼胶、压延、成型和硫化四大生产工艺技术工序配置的,以下是生产设备的简单介绍。

(1)炼胶设备

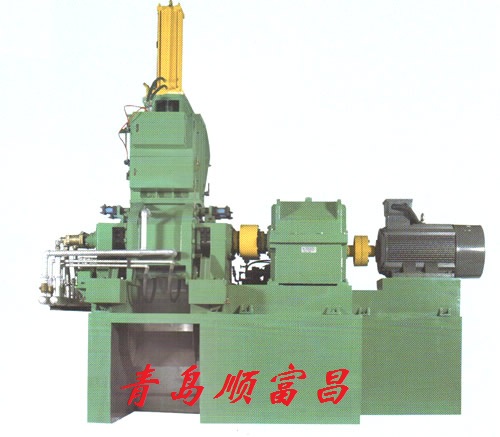

①密炼机

目前,最常用的密炼机有剪切型(简称N型)和捏合型(简称E型)。

密炼机生产线采用全线自动控制系统和密炼车间的中央控制系统。该系统由中央控制模块和现场控制模块组成,现场操作箱能够提供人机界面便于操作,能够进行胶料配方管理、各种工艺参数的输入、控制、记录、各种原材料的管理、生产成本管理和整条生产线设备的故障诊断。

密炼机采用全线自动控制系统,可以做到:

a、小药称量准确、快捷。

b、数据采集准确、迅速。

c、对工艺技术参数、配方适应性强。

d、各种生产数据的记录、储存完全准确。

e、系统扩容性强。

②小药称量

小药称量采用自动称量系统,小药的管理流程为纪录各储料罐的存料重量→输入称量配方→小药称量→数据记录→反馈主控室→打印条码→带条码小药到主机→条码识别→打开投料门→投料。

③上辅机系统

碳黑采用太空包包装,进入炭黑库,将太空包吊到压送罐上,由压送罐通过气力输送管路将碳黑输送到炼胶车间四楼的日储罐中。通过储罐下方的螺旋加料器将炭黑输送到炭黑称中,称量好后,通过顺料筒将炭黑输送到密炼机中。炭黑在整个输送、称量和投料过程中,都是在密闭状态下自动进行的,既节能又环保。

④设备配置

a、密炼机:1台F160型密炼机;液压上顶拴,转子转速:4~40rpm;

b、下片机:双∮660开炼机串联布置,无级调速;

c、冷却机:悬挂式胶片装置;

d、上辅机:油料、碳黑自动输送、称量投料系统;

e、小料称量:24工位小料半自动秤称量系统;

(2)压延设备

选用先进的∮610X1800mm 四辊压延机组,能够完成压延胶片、带芯帆布双面贴胶和带芯整体包胶工艺过程,压延精度、生产效率、自动化控制水平都能满足生产高等级输送带的要求。供胶采用两台∮250销钉冷喂料挤出机。

(3)成型设备

选用先进的恒张力合幅成型机,使得分层输送带的成行过程或覆盖胶片贴合在自动化、恒张力状态下进行,提升半成品成型质量,为生产高等级输送带打下基础。

(4)硫化设备

硫化设备选用结构性能先进的大型平板硫化机,自动化程度高,国内一流水平的设备。主要硫化机有1台1800×12600mm钢丝绳芯输送带硫化机、2条(PVC 改性PVG)涂覆塑化加挤擦法生产线。

当前位置:

当前位置: